- 4340

- 产品价格:面议

- 发货地址:江苏南京溧水区 包装说明:不限

- 产品数量:9999.00 千克产品规格:不限

- 信息编号:228056333公司编号:13627975

- 张经理 销售经理 微信 139133878..

- 进入店铺 在线咨询 QQ咨询 在线询价

庞贝捷涂料 丽水市云和县PPG式玛油漆 焦油环氧漆300

- 相关产品:

在采购江苏东风环境PPG油漆环氧富锌底漆时需要注意事项,以免产品质量出现问题,对防腐涂装工程造成损失。

1、含量:环氧富锌底漆的含量对其防腐性有直接的影响,锌含量达标则防腐性强,锌含量较低则防腐性低。HG/T3668-2009《富锌底漆》标准中,对锌含量的要求为60%、70%和80%三种。

2、组分完整:环氧富锌底漆为双组分涂料,包括主漆和固化剂,所用固化剂为组分,参与涂料的固化成膜,起到交联固化反应。使用时还需要加入稀释剂来条件粘度。

3、检测报告:检测报告为第三方机构对涂料的各项指标进行检测,厂家应提供环氧富锌底漆的检测报告。

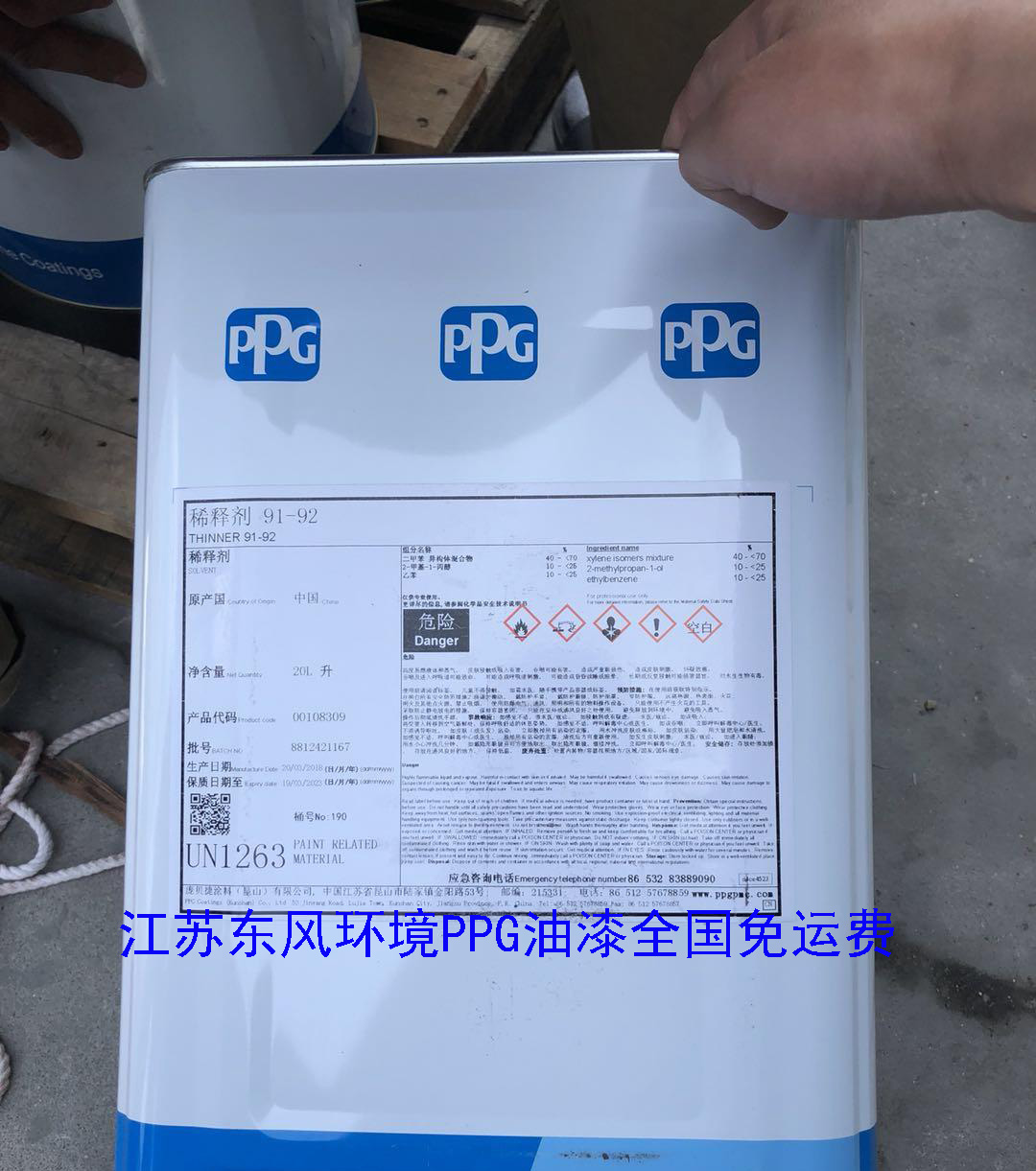

4、查看包装:涂料包装桶应贴有详细的标签,显示产品名称、配比、生产日期、批次等信息,桶身包含使用说明和厂家信息。

5、

江苏东风环境PPG油漆施工说明:厂家应提供环氧富锌底漆的具体施工说明书,对涂装时的具体事项和注意方面做出说明解释。

SIGMAPRIME 800

高固态多用途环氧漆 800

1 / 3

共 三 页 2005 年 9 月版

简 介 双组份增强型高固态胺固化环氧漆

主要性能 — 适用全船各部位的多用途环氧漆

— 良好的耐水性和防锈性

— 良好的耐磨性和耐化学品性

— 优异的抗开裂性能

— 适用于多种底材表面

— 能适应在不同气候条件下施工和固化

— 方便船厂分段施工

— 适用大包装供货和双组份喷泵施工

颜色与光泽 灰色和黄绿色 – 有光

基本数据(20℃) (1 克/厘米 3 =8.25 磅/美加仑, 1 米 2/升=40.7 英尺 2/美加仑)

比 重 1.4 克/厘米 3

体积固体含量 80% ± 2%

挥发性**成份(VOC): 170 克/公斤(按 1999/13/EC, SED 标准)

234 克/升(约 1.9 磅/加仑)

推荐干膜厚度 125-200 微米*, 根据不同配套和施工条件

理论涂布率 6.4 米 2/升, 125 微米厚; 4.0 米 2/升, 200 微米厚

表干时间 6 小时

覆涂间隔 小: 5 小时*

: 14 天*

贮藏有效期 至少 12 个月

(阴凉干燥处)

闪 点 基料 26℃ , 固化剂 26℃

推荐基底 — 对于水下部位:

状况与温度 · 钢材: 喷砂处理达到 ISO 标准 Sa2.5 级

· 涂有认可的硅酸锌车间底漆的钢材: 扫砂处理达 SPSS 标准 Ss 级, 或动

力工具处理至 SPSS 标准 Pt3 级

— 对于暴露于大气中的部位:

· 钢材: 处理达 ISO 标准 Sa2.5 级, 或按 ISO 标准 St3 级处理

· 涂有车间底漆的钢材: 处理达 SPSS 标准 Pt3 级

— 前涂层( Sigmaprime 800 ):干燥无污物,并在规定的覆涂间隔时间内

— 施工和固化时基底温度必须** 5℃并** 3℃SIGMAPRIME 800

高固态多用途环氧漆 800

2 / 3

使用说明 混合体积比 基料: 固化剂 75 : 25

— 基料与固化剂混合后, 温度需** 10℃ , 否则应添加稀释剂以达到施工

所需粘度

— 过多稀释剂会导致抗流挂性降低与固化减慢

— 稀释剂应在组份混合后加

— 请参阅施工文件

混合使用期 2 小时( 20℃) *

无气喷涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 0-10% 根据所需膜厚及施工条件

喷咀孔径 约 0.53-0.68 毫米(0.021-0.027 英寸)

喷出压力 15 兆帕(约 150 大气压或 2130 磅/英寸 2 )

有气喷涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 5-10% 根据所需膜厚及施工条件

喷咀孔径 1.7-2 毫米

喷出压力 0.3-0.4 兆帕(约 3-4 大气压或 43-57 磅/英寸 2 )

刷涂/辊涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 0-5%

工具清洗 稀释剂 90-53

安全防范 涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据

这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露,

避免接触到未干的油漆

附 录

膜厚与涂布率

理论涂布率(米 2/升) 6.4 4.0

干膜厚度(微米) 125 200SIGMAPRIME 800

高固态多用途环氧漆 800

3 / 3

覆涂间隔时间表 (干膜厚度 150 微米)

基 底 温 度 5℃ 10℃ 20℃ 30℃

自身覆涂 小间隔时间(小时) 14 11 5 2.5

间隔时间(天) 28 21 14 7

— 表面应干燥并清除所有污染

固化时间

(干膜厚度 150 微米)

基底温度 表干(小时) 干硬(小时) 固化(天)

5℃ 20 30 25

10℃ 14 20 15

20℃ 6 9 7

30℃ 4 5 4

40℃ 2 3 2

— 施工和固化期间需足够的通风量(参阅表 1433 和 1434)

混合后使用期 (处于施工粘度时)

15℃ 3 小时

20℃ 2 小时

30℃ 1 小时

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的工作 请参阅表 1433

通风技术 请参阅表 1434

钢材表面处理 请参阅表 1490

产品说明书编号 7938

(SIGMAGUARD TANKSHIELD PRIMER)

氧压载舱底漆 240

1 / 3

SIGMAGUARD 240

环

共 三 页 2005 年 9 月版

简介 双组份高固体聚胺固化环氧底漆

主要性能 — 压载仓涂料(分段施工或整舱施工)

— 对海水和具优异的抗性

— 优异的耐腐蚀性

— 良好的抵抗受化学品污染的水的性能

— 有良好的阴保护适应性

— 良好的低温固化性能

颜色与光泽 黄绿色 - 有光

基本数据(20℃) (1 克/厘米3 =8.25 磅/美加仑,1 米2/升=40.7 英尺2 /美加仑)

比 重 1.4 克/厘米3

体积固体含量 78% ±2%

挥发性**成分(VOC) 167 克/公斤(按 1999/13/EC,SED 标准)

239 克/升(约 2.0 磅/加仑)

推荐干膜厚度 125-150 微米* /每道

理论涂布率 6.2 米2/升,125 微米厚;5.2 米2/升,150 微米厚*

表干时间 5℃时 7-8 小时,10℃时 5-6 小时,20℃时 2-3 小时

覆涂间隔 少:7 小时*

多:28 天*

固化 见固化时间表*

(成分数据)

贮藏有效期 至少 12 个月

(阴凉干燥处)

闪点 基料 28℃,固化剂 24℃

推荐基底 — 钢材; 喷砂处理至少达 ISO 标准 Sa2.5 级,表面粗糙度(Rz)40-70 微米

状况与温度 — 涂有无机硅酸锌车间底漆的钢材; 喷砂清扫至 SPSS 标准 Ss 级或动力工

具打磨清理至 SPSS 标准 Pt3 级

— 前环氧涂层; 干燥,无任何污物,如有需要,应作充分粗糙处理

— 基底温度至少** 3℃,无冰

— 涂装施工和固化期间相对湿度不**过 85%

— 施工温度可以低达-5℃,但固化达到一定硬度的时间相对长些,当温度

升高时才达到固化

系统详述 船舶 系统表 3106(SIGMAGUARD TANKSHIELD PRIMER)

氧压载舱底漆 240

2 / 3

SIGMAGUARD 240

环

使用说明 混合体积比 基料:固化剂 = 75 :25

— 基料与固化剂混合温度需** 15℃,否则应添加稀释剂以达到施

所需粘度

— 过多稀释剂会导致抗流挂性降低与固化减慢

— 稀释剂应在组份混合后加

熟化时间 无

混合后使用期 2 小时 (20℃) *

无气喷涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 涂单层 125 微米干膜时,为 10%

喷咀孔径 约 0.53-0.64 毫米(0.021-0.025 英寸)

喷出压力 15 兆帕(约 150 大气压或 2130 磅/英寸2)

有气喷涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 涂单层 125 微米干膜时,5-15%

喷咀孔径 1.8-2 毫米

喷出压力 0.3-0.4 兆帕(约 3-4 大气压或 43-57 磅/英寸2)

刷涂/辊涂 不推荐,只用作小块修补和预涂装

工具清洗 稀释剂 90-53

安全防范 涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据

这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露,

避免接触到未干的油漆

附录

膜厚与涂布率

理论涂布率(米2/升) 6.2 5.2

干膜厚度(微米) 125 150

刷涂时,干膜厚度 100 微米(SIGMAGUARD TANKSHIELD PRIMER)

氧压载舱底漆 240

3/3

SIGMAGUARD 240

环

覆涂间隔时间表 (干膜厚度 150 微米)

基底温度 -5℃ 5℃ 10℃ 20℃ 30℃

小间隔时间(小时) 40 20 14 7 4

间隔时间(天) 28 28 28 28 14

- 表面应干燥, 且无任何污物

固化时间表 (干膜厚度 150 微米)

基底温度 固化(浸没于水中) (天)

-5℃ --

5℃ 10

10℃ 7

20℃ 3

30℃ 2.5

- 施工和固化时需保持足够通风量(请参阅表 1433 和 1434)

混合后使用期 (处于施工粘度时)

15℃ 3 小时

20℃ 2 小时

30℃ 1 小时

40℃ 30 分钟

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

产品说明书编号 7400

SIGMARINE 40 ( SIGMARINE UNDERCOAT)

醇酸中间漆 40

1 / 2

共 两 页 2005 年 9 月版

简 介 醇酸中间漆

主要性能 — 适用于醇酸涂层系统

— 用于维修工作, 特别适合刷涂与辊涂

— 无气喷涂干膜厚度 40 微米

— 对防锈底漆与旧油漆系统有良好粘附性

— 流平性好, 易于刷涂, 表观光滑而显蛋壳光

— 低温也能很好干燥

— 能用多用量 5%的醇酸基色浆着色

颜色与光泽 白色(其他颜色根据需要)- 蛋壳光

基本数据(20℃) (1 克/厘米 3 =8.25 磅/美加仑, 1 米 2/升=40.7 英尺 2 /美加仑)

比 重 1.2 克/厘米 3

体积固体含量 45% ±2%

挥发性**成分(VOC) 339 克/公斤(按 1999/13/EC,SED 标准)

412 克/升(约 3.4 磅/加仑)

推荐干膜厚度 35 微米

理论涂布率 12.9 米 2/升, 35 微米厚

表干时间 10℃, 6 小时; 20℃, 2 小时

覆涂间隔 小: 10℃, 24 小时; 20℃, 16 小时

: 无限制

贮藏有效期 至少 12 个月

(阴凉干燥处)

闪 点 37℃

推荐基底 — 合适的底漆(如 Sigmarine 24)应干燥, 并无任何污物

状况与温度 — 不适合涂在含锌底漆的钢材上

— 基底温度至少** 3℃

系统详述 船舶 系统表 3104、 3105

使用说明 — 用前需搅拌均匀

— 油漆温度需** 15℃, 否则需添加稀释剂以达到施工所需粘度

— 过多稀释剂会导致抗流挂性降低

— 施工和固化时需保持足够通风量(请参阅表 1433 和 1434)SIGMARINE 40 ( SIGMARINE UNDERCOAT)

醇酸中间漆 40

2/2

无气喷涂

推荐稀释剂 稀释剂 20-05

稀释剂用量 5-10%, 根据所需膜厚及施工条件

喷咀孔径 约 0.43 毫米(0.017 英寸)

喷出压力 15 兆帕(约 150 大气压或 2130 磅/英寸 2 )

有气喷涂

推荐稀释剂 稀释剂 20-05

稀释剂用量 15-20%, 根据所需膜厚及施工条件

喷咀孔径 1.8-2 毫米

喷出压力 0.35 兆帕(约 3.5 大气压或 50 磅/英寸 2 )

刷涂/辊涂

推荐稀释剂 稀释剂 20-05

稀释剂用量 0-2%

工具清洗 稀释剂 20-05

安全防范 涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据

这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露,

避免接触到未干的油漆

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表1433

通风技术 请参阅表 1434

产品说明书编号 7213

ALPHAGEN 650

性能无锡自抛光防污漆 650

1 / 2

SIGMA

高

共 二 页 2005 年 8 月版

简 介 高性能无锡自抛光防污漆,含有氧化亚铜和**生物杀伤剂,可供沿海航行

的船舶防污使用

主要性能 — 高活性无锡自抛光防污漆,适用于沿海航行的船舶

— 无锡自抛光防污漆,适合于新造船和旧船维修

— 可长时间控制贝类和藻类的生长(防污性能受航线及航运频率的影响)

— 能根据规定的漆膜厚度控制抛光速度,达到有效保护并使表面光滑

— 符合 IMO 有关防污漆的规定

颜色与光泽 红棕色、棕色和黑色 - 平光

基本数据(20℃) (1 克/厘米3 =8.25 磅/美加仑;1 米2/升=40.7 英尺2/美加仑)

比 重 2.0 克/厘米3

体积固体含量 57% ±2%

挥发性**成分(VOC) 173 克/公斤(按 1999/13/EC,SED 标准)

340 克/升(约 2.8 磅/加仑)

推荐干膜厚度 75-150 微米, 根据不同系统

理论涂布率 7.6 米2/升, 75 微米厚;5.7 米2/升, 100 微米厚,3.8 米2/升, 150 微米厚

表干时间 1 小时(20℃)

覆涂间隔 小:6 小时*(20℃)

再次下水时间 少:8 小时*

贮藏有效期 至少 12 个月

(阴凉干燥处)

闪 点 26℃

推荐基底 — 前涂层; 干燥且无任何污物

状况与温度 — 合适的高性能防腐蚀涂层系统(焦油环氧、环氧、焦油乙烯)

— 基底温度至少** 3℃

使用说明 — 使用前需搅拌均匀

— 油漆温度** 15℃, 否则应添加稀释剂以达到施工所需粘度

— 过多稀释剂会导致抗流挂性降低

无气喷涂

推荐稀释剂 稀释剂 21-06

稀释剂体积 0-3%,根据所需膜厚及施工条件

喷咀孔径 约 0.53-0.68 毫米(0.021-0.027 英寸)

喷出压力 12-15 兆帕(约 120-150 大气压或 1700-2130 磅/英寸2 )ALPHAGEN 650

性能无锡自抛光防污漆 650

2/2

SIGMA

高

刷涂/辊涂 仅适用于修补涂装

推荐稀释剂 稀释剂 21-06

稀释剂体积 0-3%

工具清洗 稀释剂 21-06

安全防范 涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据

这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露,

避免接触到未干的油漆

附 录

膜厚与涂布率

理论涂布率(米2/升) 7.6 5.7 3.8

干膜厚度(微米) 75 100 150

覆涂间隔时间表 (干膜厚度 100 微米)

基底温度

少干燥时间(小时)

5℃ 10℃ 20℃ 30℃

自身复涂时间

再次入水时间

18 12 6 4

24 12 8 6

— 对于 SigmaCover 510 中间漆,涂装 Sigma AlphaGen 650 防污漆的

大涂装间隔时间(20℃)为 48 小时

— 上述数据只是正常施工条件下的一般说明

— 更高的干膜厚度与不良气候情况下需更长的干燥的时间

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

产品说明书编号 7262

江苏东风环境科技有限公司积拓展腐蚀建筑构件的维修翻新,是PPG油漆供应商,也是工业防腐蚀技术协会会员、重质量守诚信双优单位、质量服务信用AAA企业。

联系电话是13913387822, 主要经营海虹老人牌油漆,海虹油漆,HEMPEL,老人牌油漆。

单位注册资金单位注册资金人民币 1000 - 5000 万元。

- 产品分类